Febrero 2022, Ver 1

Nota de aplicación

Muchas plantas generadoras utilizan combustibles fósiles o fuentes de poder nucleares como fuentes de calor para hervir agua purificada para la producción de vapor. El vapor a presión acciona las turbinas para generar electricidad. La calidad del agua que ingresa a la caldera debe ser controlada cuidadosamente a lo largo de la operación para optimizar el desempeño del sistema. El mantenimiento correcto de la calidad del agua maximiza la eficiencia operativa y la vida útil del equipo de la caldera.

Mantener la calidad del agua en calderas de alta presión

El oxígeno disuelto u OD, es uno de los parámetros más importantes en la calidad del agua que hay que controlar en un sistema de caldera. Es el agente corrosivo primario en un sistema de generación de vapor. Incluso bajas concentraciones de OD pueden ser altamente destructivas, ocasionando corrosión localizada y picaduras en los componentes metálicos del sistema. Las picaduras son concentraciones de corrosión en un área pequeña del total de la superficie metálica y, en efecto, se hace un agujero en el metal. Con el tiempo, el OD puede ocasionar un tubérculo de oxígeno o costra que se forma en el lugar original del ataque. Una que vez que se forma la costra, la corrosión continuará, incluso si el mantenimiento del sistema se realiza correctamente. Las altas temperaturas y presiones en los sistemas de generación de vapor aceleran la velocidad de la corrosión. Una administración incorrecta de la calidad del agua resulta no solo en baja eficiencia, sino en reparaciones costosas y tiempos muertos. Los operadores de calderas de alta presión tratan de eliminar el OD en su totalidad del agua de alimentación.

El equipo para desairear es comúnmente la primera y la más económica técnica usada por los operadoras de plantas para retirar el OD. El equipo para desairear calienta el agua de alimentación y ventila los gases liberados, incluyendo el oxígeno. Los desaireadores bien mantenidos pueden reducir los niveles de OD hasta 10 ppb (partes por mil millones).

Los operadores de plantas suplementas la desaireación mecánica con tratamientos químicos, usando buscadores de oxígeno como la hidrazina, DEHA y cabrohidrazida para consumir el OD restante. En teoría, el mantener un residual alto del buscador de oxígeno debería consumir todo el oxígeno disuelto. En realidad, es más probable que ocurran reacciones competidoras entre el oxígeno y las superficies de la caldera, lo que resulta en una corrosión significativa dentro del sistema. En consecuencia, mantener altos niveles de buscadores de oxígeno puede no proporcionar protección adecuada. El monitoreo de rutina de los niveles de OD es crucial para confirmar el suficiente retiro del OD dentro del sistema.

Métodos comunes para monitorear el OD

Hay varios tipos de equipos para monitorear el oxígeno disuelto en el mercado. Por lo general, sondas y analizadores con sensores galvánicos, polarográficos u ópticos se montan de manera permanente dentro de la línea. También se usan de manera rutinaria juegos de pruebas de colorimetría que son suficientemente sensibles para medir niveles bajos de oxígeno disuelto en aplicaciones de calderas. Los ingenieros de planta consideran el desempeño del equipo, confiabilidad, frecuencia de medición y costos de mantenimiento en orden de determinar los métodos más adecuados para monitorear el OD en sus sistemas.

Los analizadores en línea ofrecen una medición de OD continua pero requieren calibraciones de rutina de los sensores. Por lo general, la calibración se basa en mediciones de aire saturado con agua, que se puede lograr colocando la sonda en el espacio de aire sobre el nivel del agua en un contenedor cerrado con agua. La frecuencia de calibración depende en la guía de proveedores, el tipo de sensor y las condiciones de calidad del agua a la que la sonda está expuesta. Ya sea un sensor o un analizador, se recomienda con el uso que los operadores de planta comparen periódicamente los resultados en línea con un método alternativo de prueba, asegurando así que se obtienen resultados equivalentes. Esto ayuda a identificar una desviación de la calibración, corrosión del sensor u otros factores que pueden comprometer la validez de los resultados en línea.

CHEMetrics es el único productor de un juego de prueba portátil para detectar niveles residuales de oxígeno disuelto en aplicaciones de calderas. Los Juegos de prueba CHEMetrics® tienen la conveniencia delas ampolletas “rompe y lee” que se llenan solas, lo que ofrece a los operadores de plantas un medio rápido, confiable y libre de mantenimiento para determinar los niveles ppb de OD en menos de un minuto. En el curso de casi 50 años, CHEMetrics se ha ganado la reputación de proporcionar juegos de prueba de OD de la mejor calidad al mercado.

Los juegos de pruebas proporcionan todos los componentes necesarios para el análisis y no requieren calibración por parte del operador. Las ampolletas CHEMetrics están sujetas a un control de calidad riguroso donde el desempeño del producto se verifica con estándares de gases para oxígeno, asegurando resultados precisos. Adicionalmente, CHEMetrics es el único proveedor de juegos de pruebas especificados en la ASTM; D5543-15, Método de prueba estándar para bajo nivel de oxígeno disuelto en agua. Los Juegos de prueba de CHEMetrics® por lo general se usan como el medio primario para medir el OD en sistemas de calderas. También se usan como medios secundarios para verificar las lecturas de equipos en línea o como método de respaldo cuando el equipo en línea esté fuera de servicio.

Muestreo y análisis

Cada analizador en línea monitorea continuamente una sola ubicación, normalmente cerca del lado de descarga de la bomba de agua de alimentación de la caldera. Un juego de pruebas portátil de CHEMetrics, por otra parte, se pueden mover de un punto de muestreo a otro para permitir las pruebas en el desaireador o en cualquier punto potencial de fugas a lo largo del sistema.

Tanto para los métodos de prueba en línea como con los juegos de prueba, es muy importante que la muestra no se exponga al aire. El oxígeno atmosférico contaminará la muestra, ocasionando resultados altamente erróneos. Por esto, la recolección de una muestra tomada no se acepta para el análisis del OD.

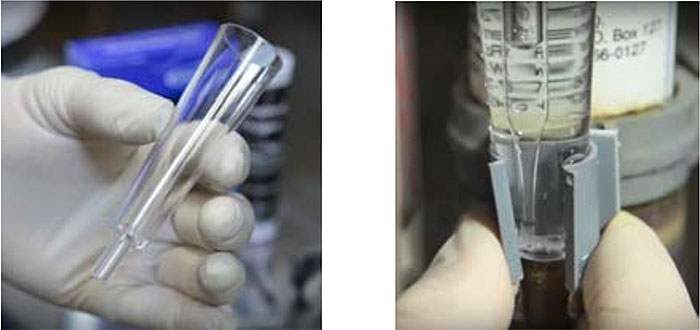

Los juegos de pruebas CHEMetrics están equipados con un “tubo de muestreo” especial que está montado verticalmente y conectado al puerto de muestreo del sistema de la caldera.

Un flujo continuo de la muestra por el tubo previene la contaminación por el oxígeno atmosférico. Cuando el operador sumerge la ampolleta sellada al vacío en el flujo de muestra y rompe la punta, la muestra entra a la ampolleta. El agente colorimétrico altamente sensitivo Rhodazine D™ reacciona instantáneamente para producir un color rosa.

La intensidad del color se compara visualmente a un comparador de color para determinar la concentración de OD. CHEMetrics también ofrece una Fuente de Luz para Comparar (CLS) para usar en condiciones de luz baja. Hay un video disponible sobre el uso de los juegos de pruebas de OD de CHEMetrics en todas las páginas de producto de ppb OD en www.chemetrics.com.

Conclusiones

El oxígeno disuelto debe ser monitoreado y controlado para evitar fallas catastróficas en sistemas de calderas generadoras de vapor. Los Juegos de pruebas de oxígeno disuelto portátiles y fáciles de usar1 proporcionan a los operadores de plantas muchas ventajas como el método primario de monitoreo o junto a sistemas de pruebas de OD en línea. Con una sensibilidad de 2 ppb, la ampolletas de CHEMetrics® utilizan un método ASTM para medir niveles residuales de OD en aplicaciones de calderas.

Los juegos de pruebas de oxígeno disuelto portátiles y fáciles de usar proporcionan a los operadores de plantas muchas ventajas como el método primario de monitoreo o junto a sistemas de pruebas de OD en línea.

Para mayor información sobre oxígeno disuelto y otros juegos de prueba aplicables a la industria de tratamiento de agua, por favor visite www.chemetrics.com.

¹Juegos de pruebas visuales CHEMetrics®: K-7511, K-7518, K-7540 y K-7599

CHEMetrics y Rhodazine D marcas registradas de CHEMetrics, LLC

©2019 CHEMetrics, LLC