Introducción

El uso de aminas formadoras de película (FFA) o productos de amina formadora de película (FFAP) es una tendencia creciente en la industria de la energía para el mantenimiento de sistemas de calderas. La literatura de estudios de caso sugiere que los FFAP ofrecen protección contra la corrosión, reducen el transporte de productos corrosivos, brindan superficies lisas de transferencia de calor y protegen el equipo durante el apagado o el almacenamiento. Los FFAP se pueden utilizar con los regímenes convencionales de tratamiento con inhibidores de corrosión o reemplazarlos. Los FFAP se utilizan en varios tipos de plantas de energía generadoras de vapor, incluidas las plantas de energía fósil convencional, de ciclo combinado, nucleares y de biomasa. También se aplican a diferentes componentes del ciclo de vapor, incluidos el agua de alimentación de la caldera, el generador y las líneas de retorno de condensado. A medida que los proveedores de productos químicos para el tratamiento del agua continúan expandiendo sus ofertas de productos, las formulaciones de FFAP se personalizan para adaptarse a las condiciones operativas de la planta de energía individual.

Propiedades de FFAP

Los FFAP tienen una fuerte afinidad superficial por los metales, formando una capa impermeable que evita que los agentes corrosivos entren en contacto con la superficie. Este comportamiento de unión se puede atribuir a las estructuras químicas de los FFA, que son cadenas de carbono largas con una amina en un extremo. La “cabeza” de la amina se adhiere a una superficie metálica mientras que la “cola” forma una capa protectora de película hidrófoba. La octadecilamina (ODA) es un ejemplo de la molécula de FFA más simple y está construida a partir de una cadena lineal de 18 carbonos. La AOD fue el principal FFA en uso hace más de 40 años cuando se introdujo por primera vez. Se introdujeron FFAP más complejos en el mercado a medida que se empezaban a comprender mejor los desafíos operativos de la AOD. Estos compuestos FFA más nuevos contienen varios grupos funcionales, como aminas primarias o secundarias, que se ramifican a partir de la columna vertebral de FFA. Pueden denominarse poliaminas o aminas grasas. A medida que ha aumentado el uso de FFA, muchos proveedores de productos químicos han creado sus propios FFAP patentados que están formulados con otras aminas, así como con agentes neutralizantes y emulsionantes.

Beneficios de la FFA

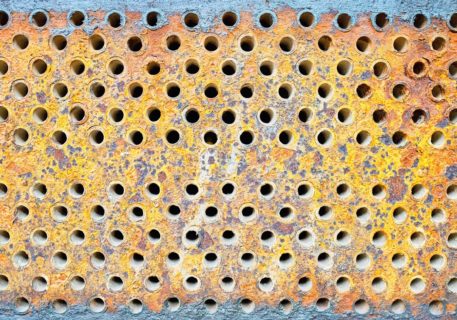

Se ha demostrado que la tecnología FFA ofrece mejores tasas de transferencia de calor a través de las superficies de los tubos de acero que los programas tradicionales de inhibidores de corrosión a base de fosfato. Los estudios de casos en la literatura también documentan una evaporación de burbujas mejorada y la formación de capas de magnetita suaves y homogéneas. Los FFA se adsorberán en la capa protectora de óxido metálico y proporcionarán una barrera adicional entre esta y el agua o el vapor. Además, se ha demostrado que los FFAP eliminan los depósitos sueltos dentro del sistema de la caldera, lo que da como resultado superficies más limpias en general. Juntas, estas mejoras de rendimiento pueden conducir a reducciones en los costos operativos.

Los FFAP generalmente se promocionan como una alternativa más ecológica que los productos químicos convencionales para el tratamiento de calderas, como la hidracina. Dado que los FFA son relativamente no tóxicos, no se requiere un equipo de protección personal (EPP) extenso cuando se trabaja con estos productos.

Errores de la FFA

Si bien los programas de tratamiento de FFA ofrecen muchos beneficios, es posible que existan algunos inconvenientes. Una preocupación principal es la formación de productos de degradación de FFA que son en gran parte dióxido de carbono y ácidos orgánicos que se forman después de una exposición prolongada a altas temperaturas. Estos productos de degradación pueden reducir el pH del vapor condensado y aumentar la conductividad después del intercambio catiónico (CACE) a menos que se compensen con otros métodos de tratamiento de agua. Otra gran preocupación es optimizar la dosis adecuada. La sobredosis no ofrece protección adicional y corre el riesgo de crear micelas o “bolas de suciedad” que pueden obstruir las tuberías y reducir la eficiencia. Se deben seguir las recomendaciones de dosis específicas del sitio y del producto del proveedor.

Preparativos antes de cambiar a un programa FFA

Es importante establecer lecturas de referencia de los índices clave de rendimiento del ciclo de vapor antes de cambiar el régimen de tratamiento. Sin estos puntos de referencia, el personal de la planta no tendrá la capacidad de validar cuantitativamente si la adición de un FFA / FFAP ha proporcionado algún beneficio. Algunos de estos parámetros clave incluyen hierro y / o cobre totales, pH del agua de alimentación, oxígeno y CACE. Además, se recomienda inspeccionar las superficies interiores en busca de depósitos sueltos y lodos en evaporadores de alta presión (HP) o paredes de agua de calderas convencionales antes de comenzar un ciclo de FFA / FFAP. Si los depósitos no se eliminan, puede producirse corrosión por debajo de los depósitos.

Dosificación de FFA

Una vez que se ha tomado la decisión de comenzar a usar FFA, el enfoque principal cambia a establecer la dosis óptima. Por lo general, los AGL se introducen sin diluir en el agua de alimentación a través de una bomba automática. Al introducir FFA por primera vez, se recomienda comenzar con una dosis baja y aumentar gradualmente hasta la dosis objetivo, que generalmente toma un mínimo de 3 a 4 semanas. Los FFA / FFAP ejercen un efecto de limpieza moderado que puede levantar depósitos de partículas de óxidos de hierro y / o cobre dentro del sistema. Estos depósitos deben monitorearse para evaluar la duración del período de limpieza FFA. El efecto de la dosis de FFA sobre el hierro y el cobre debe compararse con la guía de control de productos de corrosión publicada en el manual técnico de la caldera correspondiente. La determinación de los niveles de dosificación debe realizarse junto con el proveedor de productos químicos para garantizar que el producto sea compatible con las condiciones y los materiales dentro del sistema. Se encuentra comúnmente que no se detectarán FFA en la fase de condensado inicialmente, ya que el FFA se adherirá a las superficies metálicas y no circulará libremente.

Muestreo de FFA

Las pruebas para FFA también ofrecen desafíos únicos. Dado que los FFA se adhieren a superficies metálicas, de vidrio y de plástico, el contacto con la superficie debe mantenerse al mínimo al obtener muestras de agua. Esto significa limitar la transferencia de muestras a un solo recipiente si es posible; las muestras deben enfriarse para evitar el parpadeo; las líneas de muestreo deben enjuagarse minuciosamente antes del muestreo; y los puntos de muestreo deben ser representativos del sistema.

Análisis FFA

Los dos métodos de prueba más comunes para los FFA son la extracción con naranja de metilo y la reacción con colorante xanteno. El método de extracción con naranja de metilo utiliza un disolvente orgánico para extraer el FFA y formar un complejo coloreado con el naranja de metilo. El método de reacción del xanteno utiliza una clase de tintes (representados por Rosa de Bengala) que forman un complejo coloreado soluble en agua con FFA. La concentración de FFA es proporcional a la intensidad del color en ambos métodos de prueba. Los kits de prueba disponibles comercialmente a menudo expresan los resultados en términos de FFA comunes como ODA. Para mayor precisión, se recomienda que los analistas determinen un factor de corrección para expresar los resultados en términos del FFA específico del producto. Son preferibles los kits de prueba que toleran la interferencia del amoníaco o aminas de cadena corta y ofrecen un amplio rango de medición para evitar pasos de dilución. La dilución puede provocar una pérdida de FFA durante la transferencia de la muestra de un recipiente a otro, lo que puede afectar los resultados de la prueba.

CHEMetrics ofrece un kit de prueba visual de amina de película de naranja de metilo, cat. No K-1001, que se puede usar para verificar FFA residual en un sistema en 3 minutos. Este kit utiliza una técnica de extracción única que elimina varios pasos requeridos en otros procedimientos y proporciona una mayor sensibilidad al tiempo que limita la extracción a un solo tubo de extracción evitando la pérdida de FFA. Si es necesario, el rango de medición se puede ampliar realizando una dilución en el tubo de extracción provisto en el kit de prueba. Los resultados de las pruebas se expresan en ppm de AOD. Los incrementos del comparador de color son: 0, 0.05, 0.10, 0.15, 0.25, 0.50, 1.0 ppm. El soporte técnico está disponible para los clientes que requieran asistencia para establecer un factor de corrección FFA.

Para obtener más información, consulte la

Página web del producto CHEMetrics K-1001 en

https://www.chemetrics.com/product/filming-amine-aliphatic-amine-visual-test-kits/

Referencias

- Hater, Wolfgang; Film_Forming Amines: An Innovative Technology for Boiler Water Treatment; The Analyst (Volume 22 Number 4)

- The International Association for the Properties of Water and Steam; Technical Guidance Document: Application of Film Forming Amines in Fossil, Combined Cycle, and Biomass Power Plants; Sept. 2016.

- Odar, Suat; Use of film forming amines (FFA) in nuclear power plants for lay-up and power operation; Advanced Nuclear Technology International, Sweden, Dec. 2017.

- CHEMetrics Inc.; Version 4, Jun 2013, Film Amine (aliphatic amine) Methyl Orange Method Technical Data Sheet, Midland VA.

- ASTM International, 1980, ASTM D 2327-80, Mono- and Dioctadecylamines in Water, West Conshohocken, PA.